浅析电气自动化仪表管理和维护的策略

发布时间:2022-05-27所属分类:电工职称论文浏览:1次

摘 要: 摘要:文章研究的主要目的在于探究电气自动化仪表管理和维护策略。研究的主要方法为文献分析法,通过梳理相关文献、结合自身工作经验发现,电气自动化仪表的管理与维护需要以预防为主、维修为辅、成本控制为核心,构建基于电气自动化仪表全生命周期的维护与管理体系。

摘要:文章研究的主要目的在于探究电气自动化仪表管理和维护策略。研究的主要方法为文献分析法,通过梳理相关文献、结合自身工作经验发现,电气自动化仪表的管理与维护需要以预防为主、维修为辅、成本控制为核心,构建基于电气自动化仪表全生命周期的维护与管理体系。

关键词:电气自动化仪表 管理 维护

综合化、自动化、智能化是现代石化企业发展的重要趋势。在此背景下,石化企业电气自动化仪表数量规模显著扩大、电气自动化仪表重要性凸显,传统电气自动化仪表性能及运行质效管理模式已经不能适应石化企业多元化发展需求,呈现出明显的滞后性与局限性。基于此,文章以石化企业资源管理理念为指导,以计算机、信息等前沿颠覆性技术为支撑,整合电气自动化仪表运行状态、电气自动化仪表预防性维护、电气自动化仪表运行可靠性三大管理要点,并将其融合为有机的整体,首先建立以“点检”为核心的电气自动化仪表运行故障预警体系,以电气自动化仪表的预防性维护、日常巡视检查、故障隐患分析代替传统的事后排障;其次,构建以“故障知识库”为核心的电气自动化仪表运行可靠性管理体系,用以消除电气自动化仪表的先天性以及频发性故障;最后,打通ERP与PMS 数据链路,建设以成本控制为基础的电气自动化仪表大修管理体系,与故障预警体系、可靠性管理体系共同构成无漏洞、跟踪式、全面化、智能化、一体化的电气自动化仪表预防性维护管理与可靠性管理机制。

1 建立以“点检”为核心的电气自动化仪表运行故障预警体系

1.1 “点检”工作模式

当前我国大部分石化企业都已经制定了集岗位点检、定期巡检、专业检点及精密检点于一体的点检工作模式,但存在点检工作量大、环节分散且长效性不足的问题,为此,文章提出一种以受控点检为基础、以日常点检为支撑的电气自动化仪表点检创新工作模式,按照预先制定的标准化、规范化工作细则,定期检查关键电气自动化仪表、重要电气自动化仪表以及一般电气自动化仪表的关键部位,并对点检过程进行准确、完整地记录;同时,日常点检工作内容为:日常巡视检查普通电气自动化仪表、关键及重要电气自动化仪表的非关键部位,并详细记录点检过程。点检工作完成后,负责此工作的人员将点检结果及时上传至电气自动化仪表管理信息系统,相关管理责任人根据电气自动化仪表运行状态制定隐患整改、检修等方案。

1.2 以电气自动化仪表状态为核心进行预防性维护

预防性维护是指基于当前电气自动化仪表运行的状态与性能等指标识别电气自动化仪表故障隐患、采取预先干预措施防止电气自动化仪表故障扩大或延伸。在上述点检工作后,电气自动化仪表管理人员已经能够较为全面地获取反映电气自动化仪表运行状态与性能的相关参数,再借助精度检验、完好检查等技术可定量及定性分析电气自动化仪表故障隐患,有助于前置维护环节,避免电气自动化仪表故障维护延误正常生产。

2 构建以“故障知识库”为核心的电气自动化仪表运行可靠性管理体系

2.1 构建故障知识库

构建故障知识库的基础为将所有石化企业电气自动化仪表连入到网络中,知识库将这些电气自动化仪表的型号、运行状况进行存储,实现对电气自动化仪表的精细化管理。同时,故障知识库能够记录每一电气自动化仪表出现故障的频率、类型等,通过数据分析,对典型故障类型以及维护方式进行总结。此外,故障知识库便于维护人员制定维护方案。故障知识库能够准确反映电气自动化仪表故障的发生情况,例如对于网络中断故障,故障知识库可以构建网络传输所经过路由器的路径,便于维护人员对故障进行定位,缩短故障诊断时间,提高故障诊断效率。

2.2 以故障发生时间间隔与频次为技术进行可靠性管理

在电气自动化仪表可靠性管理中,故障知识库的核心作用在于反映电气自动化仪表故障发生的时间间隔、频次等信息。从可靠性管理的内容来看,其主要为消除电气自动化仪表先天性以及频发性故障,以提高电气自动化仪表运行的稳定性与可靠性。因此,电气自动化仪表的可靠性管理要以故障知识库中的故障时间间隔、发生频次为依据。

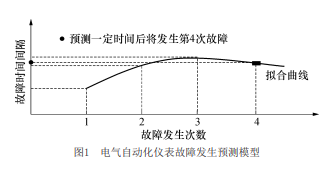

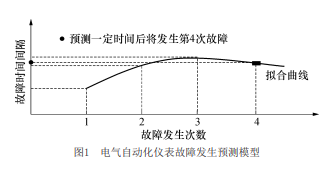

故障知识库为每一类电气自动化仪表进行了故障的编码,编码信息中包括了每次故障产生的原因、故障产生的肌理与程序、故障维护所使用的技术、点检工作中发现的故障记录等。通过对故障编码的统一管理与故障分析,可以得出故障发生的频次、时间间隔,继而对故障发生趋势进行预测,如图1所示。

相关知识推荐:自动化仪表方向发表论文怎么操作

根据前三次故障发生的时间间隔、程度等可以预测出第四次故障发生的大致时间。电气自动化仪表管理人员根据电气自动化仪表先天性及频发性故障的规律即可以明确哪一类故障需要在可靠性管理阶段消除。如果电气自动化仪表设计上有缺陷,管理人员则联系电气自动化仪表生产厂家,请其派遣专业技术人员解决问题,继而采取预防性的维护措施,避免先天性及频发性故障缩短电气自动化仪表使用寿命。

3 建设以成本可控制为基础的电气自动化仪表大修管理体系

3.1 打通ERP与PMS数据链路

基于电气自动化仪表资产的全生命周期理论,将维护成本归集于每一台电气自动化仪表上有助于实现电气自动化仪表的精细化管理。但成本归集面临着维护业务活动与价值链路不通畅、实际维护对象与工单挂接电气自动化仪表对象不一致的现实困境。为此,建议构建“ERP+PMS2.0”维护成本归集系统,改造PMS2.0与ERP的集成接口,将PMS2.0电气自动化仪表管理一体化平台中维试修对象集成至 ERP,保证实际维护对象与工单挂接对象一致。同时,对ERP系统中的PM工单进行改造,保证每一PM 工单可以挂接多台电气自动化仪表。业务人员通过 ERP系统确认服务,或者完成领料操作,系统自动化将材料成本、技术成本、人工成本等各项维护成本归集到实际的维护对象上。

3.2 实现电气自动化仪表大修成本的自动化归集

首先,在电气自动化仪表维护清册维护中增添成本分摊信息,当电气自动化仪表技术维护成本实际发生时,系统可以根据成本分摊的信息计算应当归集到每一台电气自动化仪表上的成本;其次,改造PMS与ERP系统的接口,实现业务及财务信息数据的互联互通,当维护成本开始发生时,系统将会按照有多台电气自动化仪表挂接的PM工单,将材料、技术等成本归集到实际的维护电气自动化仪表上,避免实际维护对象与工单上挂接对象不相符的问题;再次,实时更新新增电气自动化仪表技术维护成本及业务信息。在ERP系统上原有的新增电气自动化仪表维护物料需求上增添更新功能,以实现电气自动化仪表技术维护数据的批量维护、修改、存储,业务人员可以借助此功能实现数据的自动化更新存储,继而有效降低业务人员工作量,为后续电气自动化仪表技术维护成本归集奠定基础;此外,深入分析可能发生的电气自动化仪表技术维护工作,在ERP系统中对维护工单进行改造,使其允许多台电气自动化仪表挂接,并能精准定位电气自动化仪表所处的线路、机房、车间等,继而为电气自动化仪表技术维护成本归集到单体电气自动化仪表提供通路;最后,制定差异化电气自动化仪表技术成本归集标准及计算方式,按照专业、各专业电气自动化仪表技术等将计算公式及归集方式输入到系统中,继而实现电气自动化仪表技术维护成本的自动归集。

4 结束语

电气自动化仪表管理与维护是保证电气自动化仪表运行稳定性、安全性、可靠性的重要手段。在信息技术与计算机技术的支撑下,石化企业可建立以点检为核心的故障预警体系,以为电气自动化仪表预防性维护奠定基础;以故障知识库为基础的电气自动化仪表运行可靠性管理体系,消除电气自动化仪表先天性与频发性故障;以成本控制为核心的电气自动化仪表大修管理体系,前置电气自动化仪表质量控制环节、构建以预防为主、维护为辅、成本控制为核心的电气自动化仪表管理机制,实现电气自动化仪表管理的智能化、自动化以及信息化,继而有效降低石化企业电气自动化仪表维护成本、扩大石化企业经济效益、助推石化企业可持续发展。——论文作者:鲁昕

参考文献

[1]刘劲松 .电气自动化仪表的管理与维护途径 [J]. 中国设备工程,2020(14):37-39.

[2]赵海军 .电气自动化仪表的管理与维护解析 [J]. 石化技术,2020,27(05):240+242.

[3] 高中峰 . 电气自动化仪表管理与维护 [J]. 中国高新科技,2020(09):57-58.