X30CrMoN15-1钢制双列调心滚子轴承外圈感应淬火工艺数值模拟及参数优化

发布时间:2022-04-13所属分类:工程师职称论文浏览:1次

摘 要: 摘要: 利用 DEFORM 有限元软件对某型号双列调心滚子轴承外圈感应淬火进行模拟,采用响应曲面法对工艺参数进行优化,并根据优化后工艺参数得到深冷处理前后滚道中心和密封槽底淬硬层深度以及滚道中心次表面残余压应力。结果表明: 二次响应曲面能够很好地拟合外圈感应淬

摘要: 利用 DEFORM 有限元软件对某型号双列调心滚子轴承外圈感应淬火进行模拟,采用响应曲面法对工艺参数进行优化,并根据优化后工艺参数得到深冷处理前后滚道中心和密封槽底淬硬层深度以及滚道中心次表面残余压应力。结果表明: 二次响应曲面能够很好地拟合外圈感应淬火模拟结果,淬硬层深度各影响因素显著程度由高到低依次为电流频率、电流密度和线圈转速,残余压应力各影响因素显著程度由高到低依次为线圈转速、电流密度和电流频率; 最优工艺参数为线圈转速 0. 049 r/min、电流频率 246. 667 kHz 和电流密度 6. 5 × 107 A/m2 ; 深冷处理后,滚道中心淬硬层深度、密封槽底淬硬层深度、滚道中心次表面残余压应力以及滚道表面硬度分别为 1. 642 mm,0. 608 mm,120 MPa 和 62. 5 HRC; 深冷处理能够有效增加淬硬层深度,降低残余压应力并提高淬火硬度; 数值模拟结果与试验结果相比,误差在 13% 以内,具有良好的一致性。

关键词: 滚动轴承; 双列调心滚子轴承; 高氮钢; 感应淬火; 数值模拟; 淬硬层; 残余应力; 深冷处理

0 引言

滚动轴承是飞机机体机械设备支承和维持转动的关键部件,近年来,飞行速度的提升使得对飞机安全性与可靠性的要求越来越高,意味着对滚动轴承性能要求更加严格。感应淬火工艺是提高零件表面硬度、强度以及耐磨性的重要手段,是一个涉及电磁、传热、组织转变和应力应变的多场相互作用过程,特别是受热材料的物理性质随其状态和外加场的不同而剧烈变化,很难采用解析的方式精确描述。

文献[1 - 2]针对多频感应淬火,通过受温度影响的电导率和焦耳加热项对电磁和热进行耦合,建立了包含电磁及热力学效应的钢感应淬火的数学模型,研究了相变引起的相变应变和相变塑性等,结果表明该淬火方式可以很好地控制复杂工件的淬硬层轮廓。文献[3]采用有限元分析方法预测了感应淬火过程中的组织演变,并根据电磁 - 热耦合有限元模型开发了用于计算感应淬火加热和冷却过程中组织转变的专用程序,据此分析了二维轴对称几何模型的感应淬火过程,仿真与试验结果有较好的一致性。文献[4]采用响应曲面法优化了连续感应淬火后的相变区域,研究了进给速度、输入功率、间隙、曲率和流速对温度、显微组织、显微硬度和几何形状的影响,结果表明进给速度对连续感应淬火过程的组织均匀性、显微硬度、氧化带宽的影响较大,而工件曲率对其中心温度的影响最大。文献[5 - 7]首先基于电磁 - 热耦合的数值模拟方法对圆柱体感应淬火过程进行了模拟,结果表明淬火前自由冷却能够降低零件表层温度梯度,据此对淬火过程进行优化,避免奥氏体分解成非马氏体微观组织; 之后对直齿圆柱齿轮异步双频感应淬火进行数值模拟,结果表明该淬火方式能够获得均匀的硬化层轮廓; 最后考虑材料蠕变特性,对轴类零件感应淬火和回火过程进行数值模拟,并基于所提出的数值模型分析了相变和蠕变对回火应力松弛的影响。文献[8]建立了 55CrMo 钢精密滚珠丝杠单感应线圈加热的有限元数值模拟模型,据此绘制了滚珠丝杠沟道感应加热过程中的温度变化曲线,并针对单感应线圈在加热效率与深度上的缺陷提出双感应线圈更适合滚珠丝杠感应淬火。文献[9]利用 MSC. Marc 软件,采用逐步循环加载方法建立了 55CrMo 钢丝杠感应加热过程的有限元数值模拟模型,研究了 5010 型丝杠感应加热过程中工艺参数对材料奥氏体化情况的影响,并基于响应曲面法建立了工艺参数与淬火性能之间关系的回归方程,获得了最优工艺参数。文献[10]建立了双列球轴承内圈感应淬火过程耦合的数值模拟模型,并据此研究了淬火过程中各部位温度、组织及应力随时间的变化以及工艺参数对淬火性能的影响,结果表明,感应加热的升温速度随着电流频率和密度的增大而增大,淬硬层深度随着电流频率的增大逐渐减小,在残余奥氏体较多的部位残余应力较大,感应加热时工件各部位的升温速度与感应器形状有关。文献[11]基于电磁场、温度场、组织场、应力应变场耦合模型,利用 DEFORM 有限元软件模拟了双列调心滚子轴承内圈感应淬火过程,提出了分段电流密度的淬火工艺,研究了内圈感应淬火过程中温度变化、组织演变、表面和次表面硬度、残余应力和残余奥氏体等,结果表明感应淬火电流密度分段设置适用于小型复杂零件的表面淬火,能够得到均匀的淬火组织。

综上所述,国内外学者虽然从耦合数学模型和有限元模拟等方面,并结合试验在感应淬火过程各物理场建模和淬火后工件物理性能变化等方面开展了大量研究,但到目前为止对轴承等特殊结构零件特别是高氮钢材料的感应淬火工艺研究却少见报道。鉴于此,本文利用 DEFORM 有限元分析软件,建立感应淬火电磁场、温度场、组织场及应力应变场耦合的有限元数值模拟模型,研究某型号双列调心滚子轴承外圈感应淬火工艺参数对淬火性能的影响,并据此对参数进行优化。

1 建立感应淬火过程数值模拟模型

1. 1 感应淬火过程耦合物理场

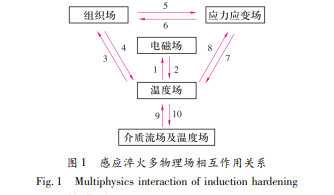

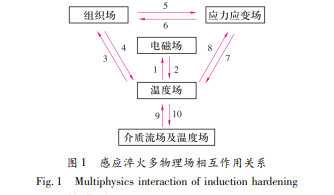

感应淬火过程包括电磁、温度、组织及应力应变 4 个物理场,其耦合相互作用关系如图 1 所示,图中: 1 为材料电磁特性,2 为焦耳热,3 为温度变化引起的相变,4 为相变潜热,5 为相变引起的相变应力和相变塑性,6 为应力应变诱导相变,7 为机械功生热,8 为热应力,9 和 10 为热交换。试验材料的温度分布受焦耳热、相变潜热以及变形生热共同作用的影响,材料自身性能随温度的变化反过来又影响电磁场能量的变化,从而影响加热过程,且温度变化引起材料的相变,随之产生相变应力,同时工件的变形也影响温度,从而引起温度场的变化。

1. 2 计算模型

以某型号双列调心滚子轴承外圈为例,其结构参数见表 1,由于需对外圈密封槽底淬硬层深度进行研究,故不能去除滚道部位倒角。由于外圈主要淬火区域为滚道,且该外圈滚道尺寸较大,结构简单,故采用仿形感应淬火法。因此,外圈感应线圈设计如图 2 所示,在感应加热过程中线圈绕外圈轴线转动,线圈径向截面的长度为 4 mm、宽度为 3 mm 和 45°倒角为 1 mm。由于滚道两侧存在密封槽底,为达到淬火性能的要求,感应线圈在滚道处与淬火表面的距离为 1. 0 mm,滚道两侧与淬火表面距离为 0. 5 mm。

采用 DEFORM 有限元分析软件中的边界元法对双列调心滚子轴承外圈滚道表面进行感应淬火分析。考虑外圈为回转体,对外圈进行简化以提高计算效率,取外圈 1 /12 为研究对象建立三维有限元计算模型,对其进行四面体网格划分,如图 3a 所示。考虑感应淬火集肤效应,对外圈滚道表面感应淬火区网格进行细化,总单元数为 96 568,节点数为 21 462,感应线圈单元数为 15 694,节点数为 3 704,并对外圈截面设置为对称约束,端面设置为固定约束。为方便后续分析,在外圈密封槽底的径向方向及滚道中心的径向方向标记 Ps1, Pe1,Ps2,Pe2特征节点 ( 图 3b) ,分别表征外圈密封槽底和滚道中心位置感应淬火特征的梯度变化及淬硬层深度( 马氏体体积分数为 50% ) 的测量点。

1. 3 感应淬火工艺参数

轴承外圈材料为 X30CrMoN15 - 1 高氮钢,感应淬火前外圈的初始组织为珠光体。针对外圈仿形感应淬火特征,线圈绕外圈轴线转动。根据多次重复模拟,线圈转速 n、电流频率 f 和电流密度 J 取值见表 2。另外,假设环境温度为 20 ℃,感应加热温度为 1 000 ℃,淬火液跟随线圈转动将外圈冷却至室温。

2 响应曲面法模拟结果与分析

2. 1 响应曲面法模拟方案及结果

根据表 2 工艺参数的取值,进行组合模拟,并选用响应曲面法对模拟结果进行分析。根据本文研究对象及响应曲面法试验设计要求,利用 Design Expert 软件进行 BBD 模拟[12],模拟方案及结果见表 3。

2. 3 感应淬火工艺参数优化

以感应淬火后外圈滚道中心位置和密封槽底的淬硬层深度及滚道中心次表面残余压应力为优化目标,对分析结果进行多目标有约束优化。为保证感应淬火后淬硬层深度合理,要求滚道中心位置淬硬层深度取值为 0. 950 ~ 1. 600 mm,密封槽底淬硬层深度取值为 0. 300 ~ 0. 650 mm,建立如( 5) 式所示的优化目标函数和约束函数。

实际生产中,在合理的感应淬火范围内,线圈转速直接影响生产效率,转速越高,生产效率越高,且电流密度越小,越节约能源,所以为降低加工成本,应选用较高的线圈转速与较小的电流密度。综合考虑,选取表 7 中第 4 组工艺参数为最终优化结果,在 2. 4 节中采用该组参数进行感应淬火数值模拟,研究淬火后深冷处理( - 196 ℃ × 4 h) 对外圈性能的影响。

2. 4 深冷处理对外圈淬火性能的影响

深冷处理是在钢试样冷却到室温后,继续在 0 ℃以下的介质中冷却的热处理工艺,能够最大限度地降低淬火后钢试样的残余奥氏体,进一步提高热处理性能。

滚道中心和密封槽底处深冷处理前后残余奥氏体在深度方向的梯度分布如图 4 所示,残余奥氏体含量( 体积分数) 随着深度的增加逐渐下降,淬火后表面残余奥氏体含量分别为 8. 53% 和 8. 52%,深冷处理后分别降低为 1. 43% 和 1. 42% 。

滚道中心和密封槽底处深冷处理前后马氏体在深度方向的梯度分布如图 5 所示,淬火后表面马氏体含量( 体积分数) 分别为 89. 61% 和 89. 59% ,深冷处理后分别提高为 95. 91% 和95. 89% 。将马氏体含量超过 50% 的区域视为淬硬层,则滚道中心和密封槽底处淬硬层深度分别为 1. 609,0. 595 mm,深冷处理后分别为 1. 642,0. 608 mm。这是由于在深冷处理过程中,一部分残余奥氏体将继续转化为马氏体,使外圈马氏体含量进一步提高,马氏体含量超过 50% 的区域随之增大,导致淬硬层深度增加。

本文来源于:《轴承》(月刊)创刊于1958年,是中国唯一国内外发行的轴承科技及其应用期刊,涵盖了轴承设计、试验及应用等部门。刊载论文坚持技术超前和实用相结合。设有:产品设计与应用、工艺与装备、试验与分析、试验分析、专题综述、中国轴承论坛、国外轴承科技等栏目。

滚道中心和密封槽底处深冷处理前后硬度在深度方向的梯度分布图 6 所示,淬火后表面硬度分别为 60. 4,60. 3 HRC,深冷处理后分别为 62. 5, 62. 3 HRC。由于深冷处理后马氏体含量有所提高,而马氏体含量是决定材料硬度的重要因素,所以外圈表面硬度在深冷处理后也略微增大。

滚道中心和密封槽底处深冷处理前后残余压应力在深度方向的分布如图 7 所示,淬火后表面残余压应力分别为 78,76 MPa,深冷处理后分别为 54,59 MPa。最大残余压应力出现在次表面,淬火后最大残余压应力分别为 146,199 MPa,深冷处理后最大残余压应力分别为 120,172 MPa。深冷过程中外圈内少量残余奥氏体继续转化为马氏体,组织的体积增大产生组织应力,会使其内部残余压应力略微上升; 但深冷处理还会使材料组织细化,位错密度增加,内部缺陷减少,这些又会降低残余压应力; 综合作用下,深冷处理后外圈残余压应力呈降低趋势。在密封槽底处残余压应力在次表面出现 2 个峰值( 图 7b 和图 8) ,这是由于该位置厚度较大,而滚道部位厚度较小,冷却过程中受滚道部位外表面影响较大,故该位置第二次表面出现小应力峰值,深冷处理前后分别为151,134 MPa。

2. 5 小结

深冷处理前,根据 2. 3 节优化的工艺参数,使用二次响应曲面拟合公式预测的滚道中心淬硬层深度、密封槽底淬硬层深度和滚道中心次表面残余压应力分别为 1. 547 mm,0. 614 mm,138 MPa,模拟值分别为 1. 609 mm,0. 595 mm,146 MPa,预测值与模拟值的误差在 6% 以内。

3 试验验证

使用第 2. 3 节优化后的工艺参数,采用图 9 所示感应淬火设备对 X30CrMoN15 -1 钢制双列调心滚子轴承外圈进行感应淬火,设备包括控制系统、工件装夹移动装置、感应线圈及喷液冷却装置。为验证轴承外圈感应淬火数值模拟的正确性,对感应淬火试验后滚道表面残余应力、残余奥氏体含量、硬度及淬硬层深度进行测量,试验用轴承外圈数量为 3 个。在深冷处理后的外圈滚道表面中心圆周上( 即 Ps2所在滚道位置) 取 3 个相距 120°的测量点。使用 IXRD 残余应力 X 射线衍射仪,测量其残余应力和残余奥氏体含量,试验值与模拟值对比结果分别见表8 和表9,误差在13%以内。

通过线切割将轴承外圈沿轴向方向分割为 3 个试样,使用 HR - 150DT 型电动洛氏硬度计对热处理后外圈试样的滚道位置的硬度进行测量,取 3 个试样的平均硬度值作为该外圈滚道位置的硬度,试验值与模拟值对比结果见表 10,误差在 8% 以内。

取第 2. 3 节所得滚道 50% 马氏体处对应的硬度值作为测量参考,试验测量硬度值在参考硬度值以上区域为淬硬层。在硬度测量用的 3 个外圈上继续进行淬硬层深度测量,测量位置为外圈滚道中心,取 3 个外圈淬硬层深度平均值作为该滚道测量位置的淬硬层深度值,试验值与模拟值对比结果见表 11,误差在 6% 以内。

4 结论

针对双列调心滚子轴承外圈的仿形感应淬火过程进行了数值模拟,通过响应曲面法获得了最优工艺参数,据此分析了深冷处理前后外圈性能的变化,得到如下结论:

1) 采用二次响应曲面对外圈感应淬火模拟结果进行回归分析,拟合度较好。淬硬层深度各影响因素显著程度由高到低依次为电流频率、电流密度、线圈转速,残余压应力各影响因素显著程度由高到低依次为线圈转速、电流密度、电流频率。最优工艺参数为线圈转速 0. 049 r/min、电流频率 246. 667 kHz、电流密度 6. 5 × 107 A/m2 。

2) 深冷处理前,使用二次响应曲面拟合的公式预测滚道中心淬硬层深度、密封槽底淬硬层深度和滚道中心次表面残余压应力值分别为 1. 547 mm,0. 614 mm,138 MPa,模拟值分别为 1. 609 mm, 0. 595 mm,146 MPa,预测值与模拟值误差在 6% 以内。采用最优工艺参数进行模拟,得到深冷处理前滚道表面残余奥氏体含量约为 8. 53% ,表面硬度约为 60. 4 HRC。

3) 深冷处理后,滚道中心淬硬层深度、密封槽底淬硬层深度和滚道中心次表面残余压应力值分别为 1. 642 mm,0. 608 mm,120 MPa,滚道表面残余奥氏体含量约为 1. 43% ,表面硬度约为 62. 5 HRC。深冷处理能够有效降低残余压应力,增加淬硬层深度,且能够降低残余奥氏体含量,提高马氏体含量,提高淬火硬度。

模拟结果与试验结果误差在 13% 以内,证明本文研究成果的可靠性与正确性,能够为该型号双列调心滚子轴承外圈感应淬火工艺提供理论依据。——论文作者:杨虎1,2,3 ,张文虎4,5 ,谢鹏飞1,2,3 ,郑金涛4 ,张松5

参考文献:

[1] HMBERG D. A mathematical model for induction hardening including mechanical effects[J]. Nonlinear Analysis: Real World Applications,2004,5( 1) : 55 - 90.

[2] HMBERG D,LIU Q Z,MONTALVO - URQUIZO J,et al. Simulation of multi-frequency-induction-hardening including phase transitions and mechanical effects[J]. Finite Elements in Analysis and Design,2016,121: 86 - 100.

[3] SPEZZAPRIA M,FORZAN M,DUGHIERO F. Numerical simulation of solid-solid phase transformations during induction hardening process[J]. IEEE Transactions on Magnetics,2016,52( 3) : 1 - 4.

[4] QIN X P,GAO K,ZHU Z H,et al. Prediction and optimization of phase transformation region after spot continual induction hardening process using response surface method[J]. Journal of Materials Engineering and Performance,2017,26( 9) : 4578 - 4594.

[5] TONG D M,GU J F,TOTTEN G E. Numerical simulation of induction hardening of a cylindrical part based on multi-physics coupling[J]. Modelling and Simulation in Materials Science and Engineering,2017,25( 3) : 1 - 20.

[6] TONG D M,GU J F,TOTTEN G E. Numerical investigation of asynchronous dual - frequency induction hardening of spur gear[J]. International Journal of Mechanical Sciences,2018,142 /143: 1 - 9.

[7] TONG D M,GU J F,YANG F. Numerical simulation on induction heat treatment process of a shaft part: involving induction hardening and tempering[J]. Journal of Materials Processing Technology,2018,262: 277 - 289.

[8] 贺连芳,李辉平,盖康,等. 55CrMo 钢感应淬火工艺的数值模拟及工艺优化[J]. 材料热处理学报,2015, 36( 1) : 199 - 204.

[9] 盖康,贺连芳,张春芝,等. 基于 RSM 的丝杠感应淬火工艺数值模拟及参数优化[J]. 材料热处理学报, 2016,37( 增刊 1) : 146 - 152.

[10] 臧乐航,邓四二,张文虎. 双列球轴承中频感应淬火数值模拟[J]. 材料热处理学报,2018,39( 1) : 137 - 144.