冷喷涂技术研究进展及其在舰船领域的应用

发布时间:2022-03-18所属分类:工程师职称论文浏览:1次

摘 要: [摘 要] 冷喷涂作为一种低温固态成型技术,具有基材热影响

[摘 要] 冷喷涂作为一种低温固态成型技术,具有基材热影响小、粉末材料不易氧化、沉积效率高等特点,可用于金属防护涂层制备、零部件修复和增材制造。首先从冷喷涂系统、喷涂材料、喷涂工艺 3 个方面介绍了冷喷涂技术的特点; 其次总结了近年来冷喷涂技术在粉末材料设计、涂层结合机理、组织结构与性能调控方面的研究进展; 然后,详述了冷喷涂技术在国外海军舰船领域的应用情况; 最后,简述了冷喷涂技术在我国海军舰船领域的研究及应用情况,并对其未来发展方向进行了展望,以期提高我国海军舰船装备腐蚀防护及维修保障能力。

[关键词] 冷喷涂; 金属涂层; 零件修复; 腐蚀; 舰船

0 前 言

冷喷涂( Cold spray,CS) 又称冷气动力喷涂( Cold Gas Dynamic Spray,CGDS) ,是一门新兴的表面工程技术。作为一种固态成形技术,冷喷涂通过一定温度与压力的气体( 氮气、压缩空气、氦气等) 将固态颗粒加热加速后,高速碰撞固态基体产生适当的变形而牢固结合在基体表面沉积形成涂层[1-4]。与热喷涂相比,冷喷涂不需要高温的等离子射流、火焰流或电弧等热源来加热熔化喷涂材料,其采用加热的高压气流将喷涂材料颗粒加速至临界沉积速度以上,喷涂颗粒以固态形式碰撞沉积到基体表面,通过颗粒之间和颗粒 -基体界面局部塑性变形引起的局部冶金结合和机械联锁实现沉积,影响其沉积性能的主要因素是固态颗粒与基体的碰撞作用行为[1]。因此,冷喷涂具有加工温度低、对基体热影响小、喷涂材料不易氧化的特点。20 世纪 80 年代中期,前苏联科学院西伯利亚分院理论与应用力学研究所的 Alkimov 等人在进行超音速风洞试验时发现示踪颗粒速度在超过一定的临界值后发生了沉积现象,基于此提出了冷喷涂的概念,并在 1994 年申请了冷喷涂专利[2,3]。2000 年在加拿大蒙特利尔召开的国际热喷涂会议组织了首场冷喷涂报告会,在国际上引起了广泛关注[5]。经过 20 余年的发展,国内外学者在冷喷涂装备研发、喷涂过程数值模拟、喷涂材料设计、制备工艺优化等方面开展了大量的研究,这些研究推动了冷喷涂技术在航空航天、能源电力、武器装备、医疗器械、增材制造等领域的工业化应用[6],但是关于冷喷涂技术在船舶海洋装备领域的应用报道较少。本文在广泛查阅国内外相关文献的基础上,从冷喷涂技术特点、研究进展、舰船领域应用 3 个方面对冷喷涂在舰船装备领域的发展进行了展望。

1 冷喷涂技术特点

与热喷涂相比,冷喷涂技术在喷涂系统、喷涂材料、喷涂工艺方面具有显著的特点[6,7]:

( 1) 热输入低。冷喷涂设备虽然采用具有一定温度的( 400~1 000 ℃ ) 高压( 0.35 ~ 7.00 MPa) 气体作为动力[8],但是从喷嘴流出的膨胀气流温度较低( 100 ~ 500 ℃ ) ,因此涂层沉积过程对基体组织结构的影响很小,特别适宜于在轻合金和金属薄壁件等对温度比较敏感的表面制备涂层。

( 2) 喷涂材料不易氧化。喷涂粉末在 N2、He 气等非氧化性气流中加热加速,且加热温度较低,沉积的涂层基本不会发生氧化,有利于高性能金属涂层的制备。

( 3) 涂层致密。冷喷涂是通过高速粒子固态碰撞沉积形成涂层,优化参数下沉积的涂层孔隙率极低,接近块体材料; 涂层中残余应力较小且主要是残余压应力,因此沉积层厚度不受限制。

( 4) 喷涂效率极高。一般金属粉末沉积效率可达 90%以上,沉积速率可达 25 kg /h,适宜于大型金属构件的局部修复和增材制造。澳大利亚 Titomic 公司通过商用冷喷涂系统成功打印出了 4.5 m 的钛合金构件。

( 5) 涂层加工性能优越。细小的喷涂粉末经充分塑性变形沉积形成致密的涂层,因此涂层表面粗糙度较低,且具有极佳的加工性能。

1.1 冷喷涂系统

根据工艺不同,目前冷喷涂系统可分为高压冷喷涂( High Pressure Cold Spray,HPCS; ﹥ 1 MPa) 、低压冷喷涂( Low Pressure Cold Spray,LPCS; ≤1 MPa) 、真空冷喷涂( Vacuum Cold Spray,VCS) 3 类。高压冷喷涂系统原理如图 1a 所示[6],高压气体经加热器加热后通过拉瓦尔喷嘴( Laval nozzle) 加速产生超音速气流,将微米级的喷涂粉末通过高压送粉装置送入超音速气流中加速加热后,以固态形式碰撞沉积到基体表面形成涂层。图 1b 所示是德国 Impact Innovations 公司的高压冷喷涂系统,主要由控制系统、喷枪、加热器、送粉器、气源及喷涂机械手等组成,其核心构件是喷枪。低压冷喷涂系统是为了满足现场的涂层制备或构件修复而开发,结构与高压冷喷涂基本相同,为了降低送粉难度,通常在 Laval 喷管的扩展段压力较低的部位送入粉末。真空冷喷涂是指在低于大气压的环境中进行喷涂,主要采用亚微米尺度的陶瓷微粒在低压外部环境下实现陶瓷涂层的沉积,低压环境可降低外部气体分子对亚微米尺度粉末的减速效应。与传统的热喷涂相比,冷喷涂过程热输入明显降低,即便是在大气气氛下粉末颗粒也不会发生氧化,因此特别适合易氧化金属材料的涂层制备; 材料沉积过程中热应力较小,对工件热影响较小,避免了工件的变形及基体金属的相变。

西安交通大学于 2001 年初自主研发了国内首套 CS -2000 型冷喷涂试验系统,德国冷气技术( Cold Gas Technology,CGT) 气体公司 2001 年在国际热喷涂大会期间首次展出了 Kinetiks Ⓒ 3000 型商用冷喷涂系统,随后,美国、日本、韩国、德国等国家的研究机构和公司也推出了不同型号的冷喷涂系统[1]。目前应用较广的高压冷喷涂设备主要来自德国 Impact Innovations、日本Plasma Giken 以及美国 VRC Metal Systems 等公司; 低压冷喷涂设备主要来自加拿大的 Center Line、美国的 Inovati、俄罗斯 OCPS 等公司。值得一提的是,美国 Inovati 公司的 KM 系列低压冷喷涂系统具有机架式喷枪和手持式喷枪,采用 He 气加速,气体压力 0.35 ~ 0.90 MPa,温度 0~1 000 ℃。该系统是美国海军用于装备维修的主要设备[8]( 该系统受美国商务部监管,禁止出口到中国军工科研单位) 。

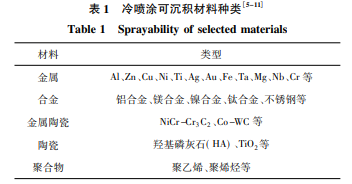

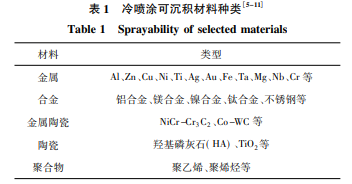

1.2 喷涂材料

从原理上来说,冷喷涂可沉积的涂层材料几乎包括所有的金属、金属 -陶瓷复合材料,如 Al、Zn、Cu、Ni、 Ti、Ag、Fe、NiCr 等金属和合金,Cr3 C2-NiCr、WC -Co 等金属-陶瓷复合材料,涂层厚度从几十微米到几厘米。随着冷喷涂装备的发展,气体温度和压力范围越来越广,可喷涂沉积的材料种类不断增加。根据近年来文献报道,可喷涂主要材料见表 1 所示[5-11]。不同喷涂材料赋予了涂层不同的性能,因此冷喷涂在制备耐腐蚀、耐高温、耐磨等保护涂层、光催化 TiO2、羟基磷灰石等功能涂层以及金属构件修复、喷涂成型等方面具有良好的应用前景。

1.3 喷涂工艺

图 2 介绍了常用的金属喷涂技术操作窗口,冷喷涂具有温度最低、速度最高的特点。

影响冷喷涂沉积涂层性能的因素有粉末粒度( 一般 10~50 μm) 、临界速度、载气参数( 气体压力、温度、类型) 和喷涂距离等,临界速度和载气参数是其中的关键。

( 1) 临界速度。临界速度是指喷涂粒子碰撞基体材料时能实现沉积的速度,冷喷涂沉积涂层所需的粒子临界速度窗口一般在 300 ~ 1 200 m /s 范围,低于下临界速度时粒子将发生反弹,高于上临界速度时会撞击造成基材熔化,产生侵切效应,主要用于武器装备领域[1]。表 2 列出了部分金属材料的临界速度[12,13]。对于同种粉末材料,粉末粒度、氧含量、喷涂距离等都会影响其临界速度。目前的研究结果表明,粉末的氧含量越高,粉末临界速度越高。以 Cu 为例,当粉末的含氧量在 0.04%( 质量分数,下同) 时,沉积临界速度约 300 m /s; 当粉末氧含量提高到 0.38%时,沉积临界速度将提高到 610 m /s,同时沉积涂层的结合强度由 35 MPa 降低到 18 MPa [14-16]。由于金属粉末的氧元素主要以氧化膜的形式存在于粉末表面,颗粒高速撞击基体时,表面的氧化膜阻碍了新鲜金属表面的接触,不利于颗粒间的微冶金结合。粉末的氧含量越高、表面氧化膜越厚,涂层沉积难度越大,获得的涂层质量越差[17]。

( 2) 载气参数。载气参数包括气体压力、气体温度和气体类型。一般来说,随着气体压力增加,颗粒速度逐渐增加; 气体温度的上升有利于获得更高的颗粒温度和速度,同时可软化金属材料,进而提高粒子塑性变形能力,有效提高涂层结合质量; 气体的选择要综合考虑其加速效果、安全性、活性及成本等因素。表 3 综合分析了常用气体的冷喷涂适用性[8,12,17]: H2声速最高,加热效果最好,但是由于安全性较差,冷喷涂无法使用; He 气声速可达 965 m /s,几乎超过了绝大部分金属材料的临界速度,作为冷喷涂载气制备的涂层性能极佳,但是高昂的价格( 价格数十倍于 N2 ) 限制了其大规模工业应用; 高压压缩空气成本极低,但加速效果一般,且较高的氧含量导致喷管、涂层氧化严重; N2加速效果较好,且价格较低,是一种良好的冷喷涂工作气体。

2 冷喷涂技术研究进展

近年来,冷喷涂技术受到了美、日、韩、法、德、加、澳及我国学者的广泛关注,美国陆军研究实验室、美国海军装备实验室、日本国立物质研究所、法国贝尔福蒙贝利亚理工大学、德国联邦武装大学、西安交通大学、西北工业大学、中科院沈阳金属所、广东省科学院、洛阳船舶材料研究所等知名大学和研究机构在冷喷涂粉末材料设计、涂层结合机理、涂层组织结构与性能调控等方面开展了大量研究。

2.1 冷喷涂粉末材料设计

( 1) 粉末形貌粒度。粉末形貌、粒度等参数对涂层的沉积过程、组织结构和性能有显著影响。Venkatesh 等[18]、Ma 等[19]通过气体动力学数值模拟计算和粉末颗粒速度测试研究了冷喷涂粉末对沉积性能影响,研究表明在特定的气流场条件下,给定成分的金属粉末粒径越小、形貌越不规则,颗粒速度越高,粉末的沉积效率越高,涂层越致密。但粉末粒径越小、形貌越不规则,粉末流动性越差,送粉越困难。因此,适宜的冷喷涂粉末需保证足够的流动性,同时粒径尽可能小。

( 2) 粉末成分。通过在喷涂粉末中添加适量的硬质相颗粒,利用混合粉末中不同颗粒的沉积特性差异,能显著提高涂层沉积效率和致密度[20]。Leger 等[21]研究了添加 Al2O3颗粒对铝涂层性能的影响。通过在铝粉中添加 15%( 质量分数) 的 Al2O3颗粒,涂层的孔隙率从 6.0%降低到 2.5%,同时硬质陶瓷颗粒通过撞击活化金属表面,提高了粉末沉积效率,沉积效率的提高机理尚待进一步阐明。Koivuluoto 等[22]研究了添加Al2O3颗粒对铜涂层组织和力学性能的影响,发现在涂层沉积过程中,硬质陶瓷颗粒产生的锤击效应提高了涂层致密度与强度。

2.2 涂层结合机理

冷喷涂通过高速固态颗粒与基体发生碰撞产生极高的应力和应变后,通过“绝热剪切失稳”引起塑性流变或塑性变形实现涂层的沉积[23]。目前,研究者主要通过计算机技术模拟计算与试验相结合的方式研究涂层结合机理。对于冷喷涂中的涂层/基体结合机理尚无定论,绝热剪切失稳是目前最主流的冷喷涂结合机理,通常将这一过程分为 4 个阶段,首先喷涂颗粒与基体接触发生碰撞,随后产生的撞击破坏了颗粒表面氧化膜,露出新鲜金属,然后颗粒在剪切力作用下边缘局部发生绝热剪切失稳,当温度升高产生的软化作用大于应变产生的加工硬化作用时,紧密接触的局部位置产生熔化,形成冶金结合[24]。

本文来源于:《材料保护》是由武汉材料保护研究所主办的一本国内外公开发行的杂志。杂志内容包括电镀,化学镀,浸镀,其他镀覆,化学转化膜,热喷涂,涂料涂装,腐蚀防护,清洁生产等多方面内容。

研究表明,在不同材料和沉积工艺条件下,涂层中颗粒之间存在物理结合、机械结合、冶金结合和化学结合等多种结合方式。Champagne 等[25]、Moridi 等[26]、 Sun 等[27]提出了机械结合机制来解释颗粒沉积过程中界面结合机理: 喷涂颗粒发生绝热剪切失稳并在高速冲击下发生塑性流变和金属射流,颗粒之间产生机械结合,形成机械联锁。Hussain 等[28]认为颗粒发生绝热剪切失稳后,在较高的压力作用下沉积在基体表面,通过剧烈的塑性变形使得新鲜金属表面互相接触,在范德华力作用下形成物理结合。Grujicic 等[29]认为颗粒碰撞产生绝热剪切失稳,该过程产生的局部高温能达到材料的熔点,从而在涂层 -基体界面、涂层之间形成冶金结合。一般认为,粉末氧化物含量、颗粒沉积时的塑性变形程度直接影响冶金结合程度。Xie 等[30]在铝基体上冷喷涂沉积了 Ni 涂层,在界面处发现了 Ni3Al 金属间化合物,证明了在颗粒塑性变形过程中产生的高温会引发化学结合。

2.3 涂层组织结构与性能调控

冷喷涂组织结构与性能可通过多种方式进行调控,如喷涂粉末设计、工艺过程控制、热处理等。雒晓涛等[17]系统总结归纳了冷喷涂金属的组织结构与性能调控方法。

( 1) 喷涂粉末设计。通过粉末成分、粒度、形貌、结构、氧含量等特征参数能有效调控颗粒沉积过程、沉积机制和涂层组织结构与性能。西安交通大学热喷涂研究团队[31,32]通过调控金属粉末结构,将多孔结构和实心结构的金属粉末混合,利用高硬粉末的夯实效应提升了涂层致密度。李文亚等[33]利用冷喷涂制备了多孔 Ti 和 Ti 合金块材,研究表明粉末成分、粒度及喷涂工艺对制备块材的孔隙率有直接影响。雒晓涛等[34]在 Al 粉末中加入大粒径的马氏体不锈钢喷丸颗粒作为原料,通过硬质喷丸颗粒在冷喷涂过程中的原位微锻造效应,获得了孔隙率低于 0. 3%的类块材高致密 Al 涂层。

( 2) 喷涂过程控制。颗粒变形程度是影响冷喷涂沉积涂层致密度与内部结合质量的决定性因素,固态颗粒碰撞过程中,伴随着颗粒动能向塑性应变与热能的转换,因此可通过提高颗粒碰撞速度与温度促进颗粒塑性变形程度,降低涂层孔隙率,提高涂层结合质量[35,36]。在喷涂粉末、喷管结构确定的条件下,可通过调节气体类型、气体压力、气体温度来提高颗粒速度。与 N2和空气相比,He 气具有更高的声速,因此采用 He 气可显著提高颗粒速度和沉积涂层质量。Wong 等[37]系统研究了冷喷涂推进气体对钛涂层性能的影响,发现在同样的推进气体压力下,以 He 气作为推进气体沉积的涂层更致密。通过提高气体加热温度和对粉末进行预热同样能提高颗粒温度[38,39]。

( 3) 涂层后处理。目前冷喷涂后处理方法有热处理、搅拌摩擦、热轧、等静压等多种。日本等离子技研公司[39]通过优化热处理条件大幅提高了冷喷涂高致密 Cu、Al 涂层的伸长率,达到了与金属块材相当的水平,这是由于热处理能促进颗粒之间的原子扩散,但是随着热处理温度的进一步提高,涂层强度呈现下降趋势。西安交通大学热喷涂研究团队[40]采用 1 150 ℃ 高温对冷喷涂 Inconel 718 高温合金涂层进行了热处理,拉伸试验发现涂层经热处理后强度和延伸率明显提高。Li 等[41]对冷喷涂 Ti 和 Ti6Al4V 涂层进行真空退火处理发现退火过程中粒子之间的接触界面通过原子扩散和晶界迁移发生了冶金结合。Blose 等[42]采用热等静压 ( Hot isostatic pressing,HIP) 方式对冷喷涂 Ti6Al4V 涂层进行了处理,大幅提高了涂层性能。

3 冷喷涂技术在舰船领域的应用

进入 21 世纪后,冷喷涂技术高速发展,冷喷涂涂层在腐蚀防护、磨损、零部件修复、增材制造等方面的优势逐渐展现。早在 2000 年,美国制造与后勤技术研究所( iMAST) 等[43]针对海军两栖攻击艇用铝合金轮子、钢制装甲面临的磨损、腐蚀问题,开展了冷喷涂沉积防腐、耐磨涂层应用研究。2006 年,美国海军航空系统司令部( NAVAIR) 通过海军制造技术( Navy ManTech) 计划开展了腐蚀镁合金零部件的冷喷涂修复技术研究; 2008 年,美国国防部发布了冷喷涂制造工艺标准: MIL -STD-3021; 2009 年,美国海军航空系统司令部在切里波因特海军航空维修站( NADEP -CP) 建立了冷喷涂示范设施[7]。在海军舰船领域,冷喷涂技术的应用主要体现在腐蚀防护和修复再制造再方面。

冷喷涂沉积过程的低氧化特性使其特别适宜金属防腐涂层的制备。美国陆军研究实验室( ARL) 开展了多种冷喷涂防腐蚀涂层应用研究,表 4 列出了其部分研究[7]。根据防腐机理不同,可将金属涂层分为阳极性涂层( 如 Al、Zn 及其合金等) 和阴极性涂层( Cu、Ni、 Ti 等) 。

iMAST [43]利用冷喷涂技术在海军两栖攻击艇用装甲钢表面沉积了一层 Al 涂层,腐蚀试验表明,与涂覆环氧涂层相比,Al 涂层具有更好的耐蚀性能。美国陆军、海军在役舰载直升机、固定翼直升机用镁合金变速箱壳体在海洋环境下极易发生腐蚀,传统的电镀铬技术对镁合金保护效果不佳,且环保性极差。为了解决该问题,ARL 研究人员采用冷喷涂沉积 Cu -Al 涂层对镁合金壳体进行腐蚀防护及损伤修复,并对涂层耐腐蚀、冲击、疲劳、实际服役性能进行了综合测试,发现与镁合金基体相比,冷喷涂沉积 Cu -Al 涂层具有良好的防护效果[44]。2012 年,NAVAIR、RUAG 公司与澳大利亚国防科学技术组织采用冷喷涂铝合金粉末成功修复了澳大利亚海军 SH-60 直升机齿轮箱镁合金壳体,图 3 所示为部分镁合金变速箱壳体等部件冷喷涂修复前后对比。

由于传统的高压冷喷涂系统现场操作性能较差,不适合舰载维修,美国海军通过小企业创新研究计划 ( SBIR) 和国防部快速创新基金( RIF) 等项目,与 VRC Metal Systems 公司合作,开展了便携式冷喷涂系统及冷喷涂修复技术研究,以提升美国海军在舰修复能力[45]。图 4 所示为 VRC 开发的便携式冷喷涂系统原型及样机。利用该设备,VRC 公司与美国海军联合开发了 3 项冷喷涂修复应用场景。第一,压载水舱钢制罐体修复。针对压载水舱钢制罐体严重的腐蚀问题,采用 6061 铝合金粉作为喷涂材料,通过冷喷涂技术在腐蚀区域沉积一层 6061 铝合金涂层,与采用焊接修复相比,不仅节省了大量时间,且涂层的牺牲阳极效应为钢基体提供了更好的防护效果。第二,上层建筑焊接结构腐蚀防护。在舰船上层结构与船体焊接区域,由于现有的牺牲阳极块保护效果有限,异种金属焊接在焊缝处产生的电偶失配加速了焊缝区域的腐蚀,严重时会影响船体强度。通过冷喷涂技术在焊缝区域沉积一层 6061 铝合金涂层,能有效提高焊缝区域耐腐蚀性能。第三,铜镍合金阀门修复。船体内部的铜镍合金阀门在海水长期冲刷、腐蚀综合作用下,阀体及密封区域腐蚀严重。传统电镀修复技术存在结合力差、易脱落问题。采用冷喷涂 NiCr/CrxCy能快速修复阀门内部的腐蚀坑,修复层具有较好的结合力和硬度,大大提高了阀门服役寿命,修复后阀门见图 5 所示。

美国 Inovati 公司面向实验室研究、自动化生产、现场手动操作等不同场景需求,开发了不同配置的 KM 系列冷喷涂系统,如图 6 所示,该系统采用低压 He 气加速,操作压力低于 1 MPa,可喷涂多种金属及金属陶瓷。该系统是美国海军维修专用设备[8]。图 7 所示是现场修复直升机起落架表面腐蚀损伤,目前美国海军多艘航母均配备有新型便携式冷喷涂集成系统,以保障航母上舰载飞机的舰上维修需求[47]。

随着便携式冷喷涂系统的开发,冷喷涂技术已广泛用于海军舰船阀门、泵体等部件的修复,经试验验证,其修复效果明显优于传统的焊接、激光熔覆等工艺。普及特湾海军造船厂在 2015 年采用 VRC 冷喷涂系统沉积 6061 铝合金粉末成功修复了铝合金阀门制动器密封面及表面的腐蚀坑,修复后的制动器通过了服役测试考核。2016 年,该船厂采用冷喷涂技术修复了“海狼”级攻击核潜艇的铝合金液动装置及“尼米兹” 号航母的主循环水泵壳体,图 8 所示为修复前后对比图。

4 总结与展望

冷喷涂由于其工艺温度低、沉积材料广、快速成形、绿色环保等特点,在金属防护涂层制备、零部件修复方面具有显著的优势。近 20 年来,国内外学者和研究机构在冷喷涂材料、涂层结合机理、组织结构与性能调控、喷涂系统开发方面取得了诸多进步,推动了冷喷涂在腐蚀、磨损防护、快速修复及增材制造方面的广泛应用。作为世界第一海军强国,美国已成功将冷喷涂应用于海军舰载飞机及舰船设备的腐蚀防护及零部件修复,并制定了相关技术标准、规范,大大提高了其海军装备保障能力。“十一五”以来,洛阳船舶材料研究所、西北工业大学、西安交通大学等单位在军委装备发展部支持下,开展了多个冷喷涂研究项目,在冷喷涂腐蚀防护涂层制备、零部件修复、低压冷喷涂设备开发等方面取得了一定成果。但受限于国内冷喷涂系统发展较薄弱、应用研究积累较少,且海军在新技术应用推广方面较为慎重,至今未见有冷喷涂技术在海军舰船装备上的实际应用案例。

冷喷涂技术在海军装备保障方面的技术优势已得到验证。未来,可通过军工科研单位、高等院校、设备企业、海军修造船厂联合的方式,发挥各方技术优势,联合开展冷喷涂应用技术研究,并制定相关船舶标准、军用标准,推动冷喷涂技术在海军舰船领域的应用推广,提高我国海军舰船装备腐蚀防护性能及修复保障能力。——论文作者:许康威1 ,雒晓涛2 ,武笑宇1 ,谢述锋1 ,黄 磊1 ,苏 摇1 ,田佳佳3

[ 参 考 文 献 ]

[1] 李长久.中国冷喷涂研究进展[J]. 中国表面工程,2009, 22( 4) : 5-14. LI C J. The State -of -art of Research and Development on Cold Spraying in China[J]. China Surface Engineering, 2009,22( 4) : 5-14.

[2] ALKHIMOV A P,KOSAREV V F,PAPYRIN A N. A method of cold gas -dynamic deposition[J]. Soviet Physics Doklady,1990,35: 1 047-1 049.

[3] ALKHIMOV A P,PAPYRIN A N,KOSAREV V F,et al. Gas - dynamic spray method for applying a coating: US 5302414[P]. 1994-04-12.

[4] ASSADI H,KREYE H,Gärtner F,et al. Cold spraying -A materials perspective[J]. Acta Materialia,2016,116: 382- 407.

[5] BEMDT C. Thermal spray: Surface engineering via applied research ( Proceedings of the 1st International Thermal Spray Conference) [C]. OH,USA: ASM International Materials Park,2000.

[6] SHUO Y,CAVALIERE P,ALDWELL B,et al. Cold spray additive manufacturing and repair: Fundamentals and applications[J]. Additive Manufacturing,2018,21: 628-650.

[7] CHAMPAGNE V,HELFRITCH D. The unique abilities of cold spray deposition[J]. International Materials Reviews, 2016,61: 7,437-455.

[8] 黄春杰,殷 硕,李文亚,等. 冷喷涂技术及其系统的研究现状与展望[J]. 表面技术,2021,50( 7) : 1-23. HUANG C J,YIN S,LI W Y,et al. Cold Spray Technology and Its System: Research Status and Prospect[J]. Surface Technology,2021,50( 7) : 1-23.

[9] LI W Y,YANG K,YIN S,et al. Solid-state additive manufacturing and repairing by cold spraying: A review[J]. Journal of Materials Science & Technology,2018,34( 3) : 440- 457.

[10] LI W Y,HUANG C J,YU M,et al. State -of -the -art of cold spraying composite coatings[J]. Journal of Materials Engineering,2013,61( 8) : 1-10.

[11] LI W Y,ASSADI H,GAERTNER F,et al. A review of advanced composite and nanostructured coatings by solid -state cold spraying process[J]. Critical Reviews in Solid State and Materials Sciences,2019,44( 2) : 109-156.